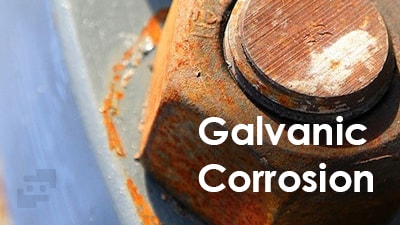

*خوردگی گالوانیکی (Galvanic Corrosion)* نوعی خوردگی الکتروشیمیایی است که زمانی رخ میدهد که دو فلز یا آلیاژ با پتانسیل الکتروشیمیایی متفاوت در تماس مستقیم با یکدیگر قرار گیرند و در حضور یک الکترولیت (مانند آب نمک، رطوبت یا محلولهای اسیدی) یک سلول گالوانیکی تشکیل دهند. در این فرآیند، فلزی که پتانسیل الکتروشیمیایی پایینتری دارد (آند) خورده میشود، در حالی که فلز با پتانسیل بالاتر (کاتد) محافظت میشود.

### ویژگیهای خوردگی گالوانیکی:

- *شرایط وقوع:* نیاز به دو فلز متفاوت، تماس الکتریکی بین آنها و وجود الکترولیت.

- *مثال:* اتصال فولاد (آند) و مس (کاتد) در محیط مرطوب، که باعث خوردگی سریعتر فولاد میشود.

- *محل وقوع:* معمولاً در محل اتصال دو فلز یا در نزدیکی آن.

- *شدت:* به اختلاف پتانسیل بین فلزات، نسبت سطح آند به کاتد، و هدایت الکتریکی الکترولیت بستگی دارد.

### عوامل تشدیدکننده خوردگی گالوانیکی:

- *اختلاف پتانسیل زیاد:* هرچه اختلاف پتانسیل الکتروشیمیایی بین دو فلز بیشتر باشد (بر اساس سری گالوانیکی)، خوردگی شدیدتر است.

- *نسبت سطح آند به کاتد:* اگر سطح آند کوچکتر از کاتد باشد، خوردگی سریعتر رخ میدهد.

- *الکترولیت قوی:* محیطهایی مانند آب دریا (حاوی کلرید) شدت خوردگی را افزایش میدهند.

### راههای مقابله با خوردگی گالوانیکی:

برای پیشگیری یا کاهش خوردگی گالوانیکی، روشهای زیر به کار میروند:

1. *انتخاب فلزات با پتانسیل مشابه:*

- از فلزات یا آلیاژهایی استفاده کنید که در سری گالوانیکی به هم نزدیک باشند (مانند فولاد ضدزنگ و آلومینیوم بهجای فولاد و مس).

- بررسی سری گالوانیکی (Galvanic Series) برای انتخاب فلزات مناسب در محیط خاص.

2. *عایقبندی فلزات:*

- استفاده از مواد عایق (مانند واشرهای پلاستیکی، لاستیکی یا تفلون) بین دو فلز برای جلوگیری از تماس الکتریکی.

- مثال: قرار دادن واشر عایق بین پیچ مسی و صفحه فولادی.

3. *پوششدهی (Coatings):*

- پوشش دادن یکی یا هر دو فلز با موادی مانند رنگ، اپوکسی یا پوششهای پلیمری برای کاهش تماس با الکترولیت.

- گالوانیزه کردن یا آبکاری برای محافظت فلز آندی.

- نکته: پوشش باید بدون نقص باشد، زیرا خراش یا آسیب میتواند خوردگی موضعی را تشدید کند.

4. *حفاظت کاتدی (Cathodic Protection):*

- استفاده از *آند فدا شونده* (مانند روی یا منیزیم) که بهعنوان آند خورده میشود و فلز اصلی را محافظت میکند.

- یا استفاده از *حفاظت کاتدی با جریان اعمالی* برای خنثی کردن پتانسیل الکتروشیمیایی.

- مثال: آندهای روی در بدنه کشتیها برای محافظت از فولاد.

5. *طراحی مناسب:*

- اجتناب از ترکیب فلزات با اختلاف پتانسیل زیاد در طراحی.

- افزایش نسبت سطح آند به کاتد (استفاده از آند بزرگتر) برای کاهش شدت خوردگی.

- طراحی بهگونهای که از تجمع الکترولیت (مانند آب) در محل اتصال جلوگیری شود.

6. *کنترل محیط:*

- کاهش هدایت الکتریکی الکترولیت با شستشوی منظم سطوح برای حذف نمکها یا آلودگیها.

- کاهش رطوبت محیط با استفاده از خشککنندهها یا تهویه مناسب.

- استفاده از مهارکنندههای خوردگی (مانند فسفاتها یا نیتراتها) در محیط.

7. *استفاده از آلیاژهای مقاوم:*

- جایگزینی فلزات حساس با آلیاژهای مقاومتر به خوردگی گالوانیکی، مانند فولاد ضدزنگ یا تیتانیوم در محیطهای خاص.

8. *نگهداری و بازرسی منظم:*

- بررسی دورهای محلهای اتصال فلزات برای شناسایی علائم خوردگی.

- تعمیر یا تعویض پوششها و عایقهای آسیبدیده.

### نکات کاربردی:

- *سری گالوانیکی:* قبل از انتخاب فلزات، سری گالوانیکی محیط خاص (مانند آب دریا یا آب شیرین) را بررسی کنید، زیرا پتانسیل فلزات در محیطهای مختلف متفاوت است.

- *محیطهای خاص:* در محیطهای دریایی، خوردگی گالوانیکی به دلیل حضور کلریدها شدیدتر است، بنابراین حفاظت کاتدی و عایقبندی اهمیت بیشتری دارند.

- *اقتصادی بودن:* روشهایی مانند عایقبندی و پوششدهی معمولاً ارزانتر هستند، در حالی که حفاظت کاتدی برای سازههای بزرگ مانند خطوط لوله یا کشتیها مناسبتر است.

مطلب مرتبط:تمیز کردن نقره و خوردگی گالوانیکی